01 | ご注文

回転工具の場合、ご注文後からおよそ3~4週間の納期となります。

旋削工具の場合、ご注文後からおよそ3~6週間の納期となります。

プリモシリーズは標準在庫しており即納可能です。

回転工具、旋削工具どちらとも再研磨をお受けできます。

他社製の単結晶ダイヤモンド工具の再研磨依頼もお受けできます。

まずはご相談下さい。

マイクロスコープを使用した目視検査、形状測定を行っております。

非接触三次元測定装置を使用しています。

02 | 材料

基本的に人造ダイヤモンドを使用しています。

天然ダイヤモンドの場合、ダイヤモンドとして非常に優れたものもあれば、結晶内部に不純物やクラックが入った欠陥品もあり、品質の均一性がありません。人造ダイヤモンドの場合は、工具として利用するための品質が平均して安定しています。

従って、バイトなどの一部に天然ダイヤモンドを使用する以外はすべて人造ダイヤモンドを使用しています。

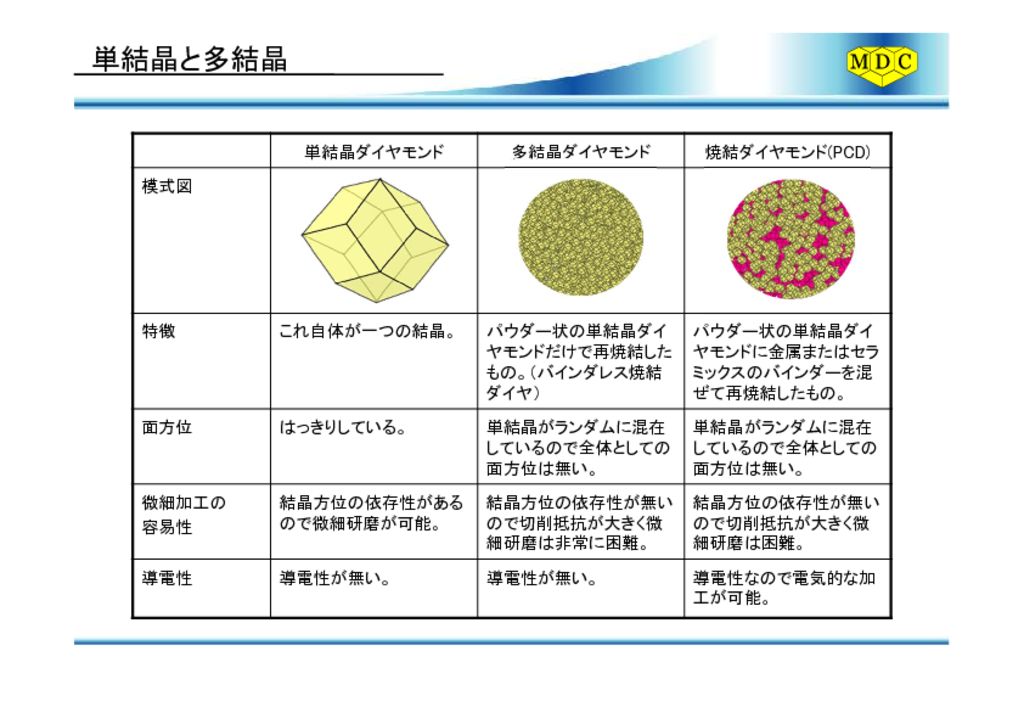

単結晶ダイヤモンドは文字通りそれ自身がひとつのダイヤモンドの結晶体です。一方、ダイヤモンド焼結体はパウダー状の単結晶ダイヤモンドをCoなどのバインダを用いて高温高圧化で焼結させたものです。

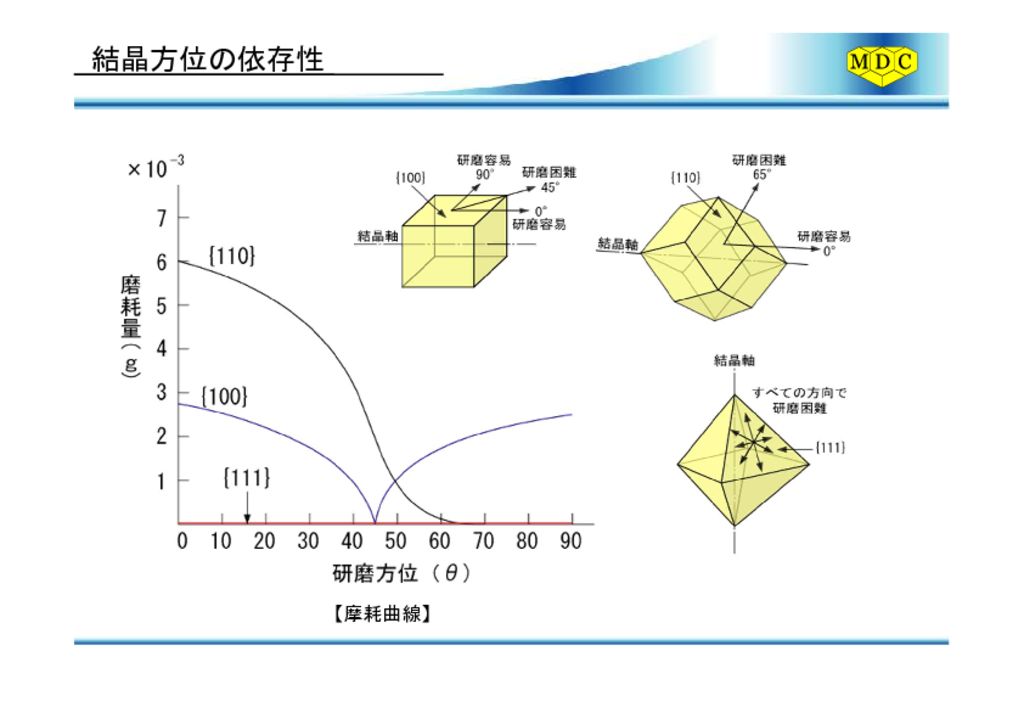

一般にダイヤモンドのような単結晶には結晶方位があります。

その結晶方位に対して決まった方位から研磨すると容易に磨耗が進むので、その性質を利用してダイヤモンドを研磨します。

しかし、ダイヤモンド焼結体では構成するひとつひとつの結晶方位が一定ではないために小径工具の研磨作業はほとんど不可能になります。

一般的なcBN工具に使われているcBN焼結体は、素材粒子をアルミナなどの結合相(バインダ)と混合した状態で加熱し、バインダの溶融によって接合成形しています。従って、cBN焼結体の硬さは素材粒子だけでなく、バインダの性質や混合割合に大きく依存することになります。一方、当社使用のバインダレスcBNは、一般のcBN焼結体と異なり、バインダ不使用の高純度なcBN焼結体です。弊社はバインダレスでcBN焼結体を作り上げることで、cBN本来の硬度を失うことなく硬く切れ味の良いバインダレスcBN工具の製造を可能としています。

詳細はこちらをご覧下さい。

03 | 加工

油の使用は問題ありません。一般的に油を使用した方が面粗度は向上しますし、温度の上昇を抑えられます。

ウェットの方が面粗度が向上します。しかし、切子の排出に問題が発生する可能性がある加工条件の場合、ミストを使用して切子の除去を優先させた方が結果的に面粗度は向上します。

被削材が硬脆性材料の場合は通常10,000min-1程度で十分です。

切削切屑の排出に心配が無いので機械の能力に応じて高速回転で使用することもありますが、被削材によっては加工点における滑り現象に注意を払う必要があります。

硬脆性材料では1刃当り0.1~0.5μmを推奨しています。硬い被削材ほど主軸回転数を遅くし、更に1刃当りの切込みを小さくします。

cBN工具は一般的に高速回転で使用したほうがその効果を発揮出来ます。

特にHP-cBN(バインダレスcBN)は主軸回転数が30,000min-1を超えると寿命と面精度においてその性能が顕著になります。

当社では40,000min-1以上を推奨しております。

04 | 単結晶ダイヤモンド工具

マイクロレンズアレイや回折格子、HUD、ヘッドランプなど幅広い加工に使用されています。

コーナーRが必要とされるポケット加工などを効率的に切削する工具です。

平面加工の範囲が広い場合など、ボールエンドミルより効率的に切削加工が行えます。

1枚刃形状で、非鉄金属、樹脂から超硬まで幅広く対応出来ます。

矩形の溝入れ加工のほか平面や端面の加工に使用します。

1枚刃形状で、非鉄金属、樹脂から超硬まで幅広く対応出来ます。

V溝、円錐などの形状加工に使用する工具です。

導光板やロール加工にお使い頂いております。

標準でウインドアングルは90°(刃先頂部から半径位置)まで切れ刃を形成してあります。

横送り加工では工具に横からの力が加えられますので、標準工具のアスペクト比は2~3倍と短くして軸折れを防止するようにしています。

Rの大きさに左右されますが、最小で±1μmまでR公差指定可能です。

標準精度は±0.5μmです。

輪郭精度の保証はアキュボール-ナノのみとなっています。最小で±0.1μm以下の輪郭精度保証が可能です。

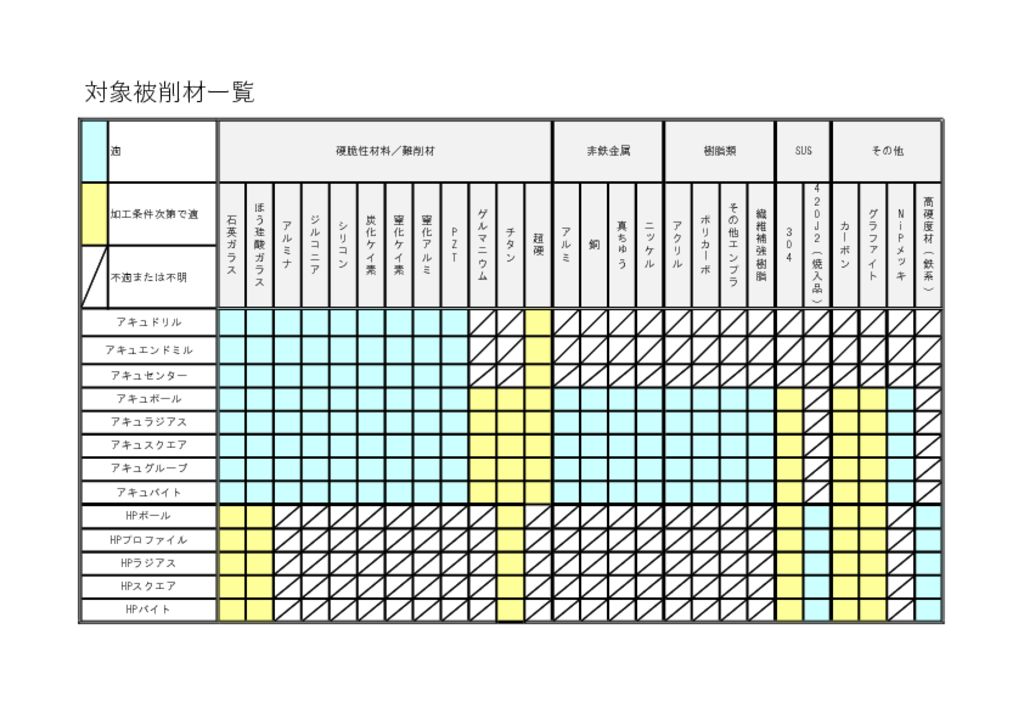

穴内壁を仕上げる事が出来る切れ刃です。これにより、穴あけと仕上げが同時に行えます。

横送り型とザグリ型の違いは底部の切れ刃形状にあります。

横送り型の底切れ刃は工具中央に10°の傾きを持つ単刃であり、溝入れ加工や端面加工など横方向へ連続して切削を行うことを前提としています。

一方、ザグリ型は文字通りザグリ加工だけを行うことを目的としており、刃径中心部までフラットな底切れ刃を持っています。

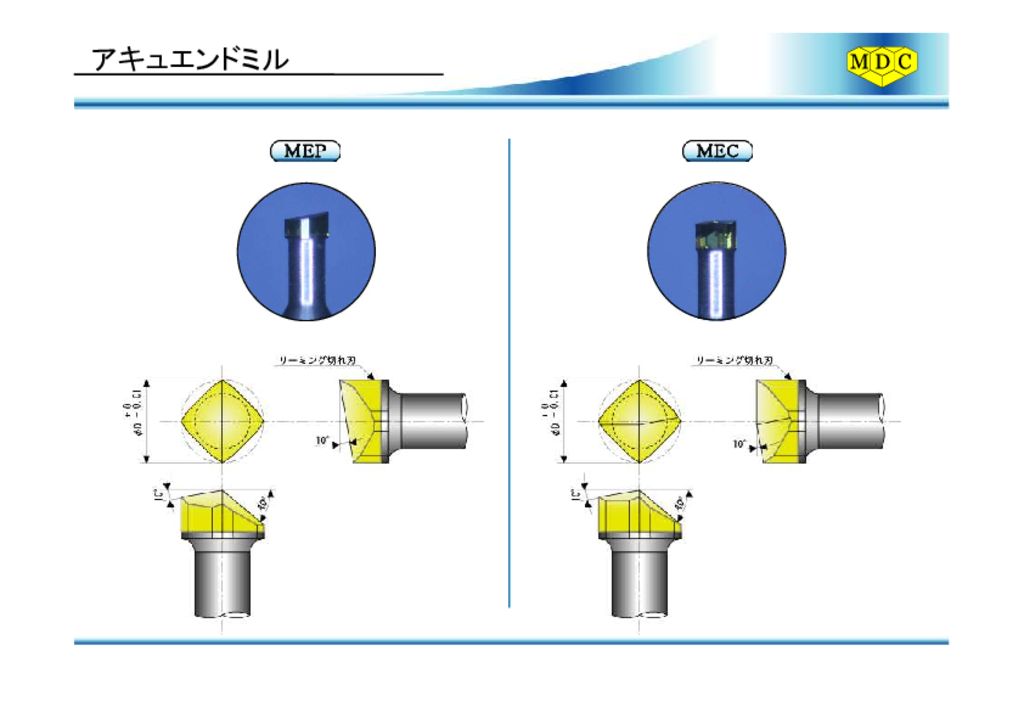

四角錐形状の各切れ刃は理想的な耐磨耗方位に形成されており最も寿命が長くなるようにデザインされております。

一方、三角錐形状の切れ刃は耐磨耗方位からはずれて形成されていますが、切削抵抗は四角錐形状と比較して約1/2に減少します。

最小ノーズRはR0.1μmです。

05 | HP(バインダレスcBN)工具

コーナーRが必要とされるポケット加工などを効率的に切削する工具です。

コーナーR部より平面加工の範囲が広い場合など、ボールエンドミルより効率的に切削加工が行えます。

基本は2枚刃形状ですが、切削面精度を向上させたい場合には1枚刃形状も製作可能です。

光学ガラス(BK7)の切削加工は、これまではダイヤモンドバイトによる不活性ガス雰囲気中での切削加工が一般的でしたが、機械振興協会のHP-cBNバイトによる大気中での実験により延性モード切削が実証されました。